DX TODAY自社メディア

DX FrontLine世界屈指の高効率生産能力を誇る富士石油

DX導入で、より安定的かつ安全な操業を図る

(左)総務部長補佐 情報システムグループ課長 藤原 航さん

佐藤 弊社の袖ケ浦製油所は1968年に操業を開始した比較的新しい製油所です。中東を中心に世界各国から原油を輸入し、独自の技術と設備でガソリン、灯油、ジェット燃料、軽油、重油などの燃料油、ベンゼン、キシレンなどの石油化学原料、石油ピッチなど多様な製品を生産しています。

輸入された原油はまず原油タンクに貯蔵します。次に常圧蒸留装置(精製装置)で沸点の差を利用してLPG、ナフサ、灯油、軽油などの留分に分けられ、様々な石油製品を作るための工程に流れていきます。その際、処理しきれない残渣が出てくるのですが、通常、これはアスファルトとしてしか出荷されません。ですが、弊社にはその残渣をさらに分解、精製し、付加価値の高い製品へ変えることができる減圧残油熱分解装置「ユリカ装置」があります。これは世界でも弊社にしかない唯一無二の装置で、収益に大きく貢献します。

ユリカ装置では、分解炉および、反応塔でアスファルトをさらに熱分解し、下流の装置を経てガソリンや軽油などへ変えます。分解できなかった残りは固形の石油ピッチになります。これは製鉄用コークス製造の原料やボイラー用燃料などに使用されるもので、生産しているのは弊社のみです。

このユリカ装置は2年連続運転してから点検・修理を行うことが基本です。ところが、アスファルトを熱分解する過程で、反応塔内の壁にコークが生成し、それが剥がれ落ちるとその先の配管を詰まらせることがあります。この詰まりを解除するには装置を止めなければなりません。製油所の装置は、最初の常圧蒸留装置から製品化するまでの分解装置、脱硫装置など15以上のすべての装置がつながっていますから、1つの装置を止めると全体の稼働に大きな影響を与えてしまいます。稼働を止めることによる経済的損失も大きく、課題となっていました。かといって、トラブル前に装置を止めることも同様に、処理量を落とすことになります。ですからこのユリカ装置を安定的に長期連続運転させることが非常に重要なわけです。

これまで30年以上の経歴を持つベテラン運転員が、温度や圧力、電流値、振動、音など総合的にデータを見て異常の有無を判断していましたが、人間の力には限界があります。そこで、運転員の経験や知識に加え、膨大なデータをAIで解析することで、人間では気付けないような予兆がわかるのではないかと、実用化に向けて取り組んでいるところです。精度を高めるために、データサイエンティストにも運転員の知見を理解してもらえるよう時間をかけてレクチャーしました。

また、製品化した石油ピッチは船で出荷するまでの間、一旦サイロ内で保管するのですが、悪天候などで出荷できず、保管する期間が長くなることがあります。すると、その中で石油ピッチが固まってしまい、大きなものは粉砕しなければ出荷できなくなります。そうすると、そのサイロが使えなくなり、製油所全体の稼働が落ちてしまいます。そこで、サイロ内でどのような条件で塊ができるのか、原因をAIで特定する試みも始めています。

デジタルツインモデルで

製油所全体を最適化する

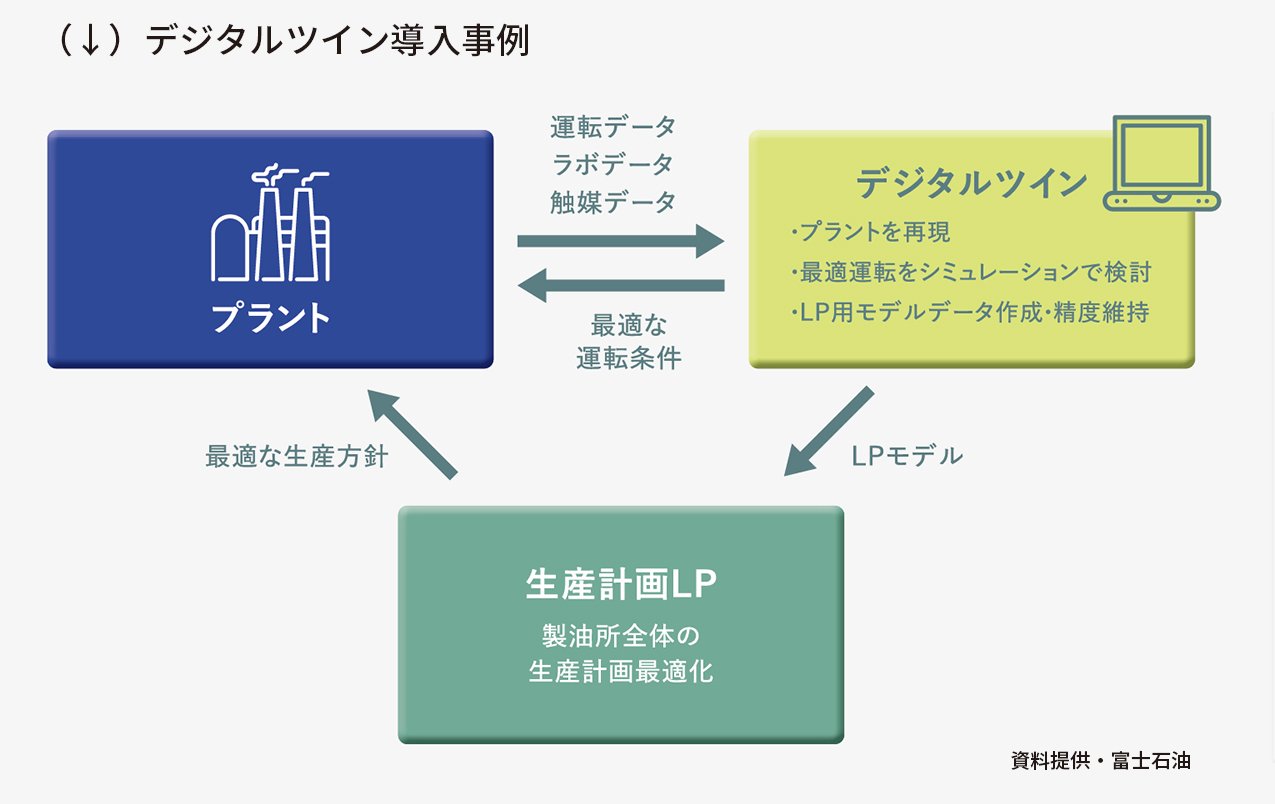

佐藤 PC上でプラントのシミュレーションモデルを作るデジタルツインにも取り組んでいます。かつては多くのデータを収集しなければならず、また、エンジニアが1つずつデータの質を評価する必要があるといった課題がありましたが、今はデータ収集や質の判定がオンラインで簡単にできるようになり、効率的になりました。実際のプラントでは試せないことを安全かつ手軽に確認できるのが大きなメリットです。また、デジタルツインで精度の高いモデルを作っておくと、それを使って新たな収益改善のための運転変更などをシミュレーションで検討できます。

製油所全体の生産計画を立てる部署では、線形計画法(LP)を用いて最適化を図っています。前述したように製油所の装置は全部つながっており、例えば蒸留装置で抜き出し量や温度を変更することで、灯油と軽油の割合を変えられるのです。製品の需要は産業の構造、ライフスタイル、原油価格や製品の市場価格によっても変化しますし、輸入される原油の性状も一定ではないため、柔軟に対応する必要が出てくるわけです。弊社の場合、そうした生産計画には3000以上の連立方程式が組み込まれたLPモデルがあり、それを用いて計算しますが、もちろん各装置のデータの精度が悪いと最適化はできません。そこで、非常に重要なナフサ接触改質装置と流動接触分解装置のデジタルツインモデルを作りました。LPで最適化して生産方針を立案し、日々運転指示書が発行され、それに基づいて実際に装置を動かしています。

デジタルツインは非常にすぐれたシステムですが、人の異動等で継承が難しく、使いこなせていないという課題がありました。そこで今はこうしたシミュレーターを含め、DX系の業務を主とする担当者を選任するなど、工夫しています。

生成AIで全社員の

業務を効率化

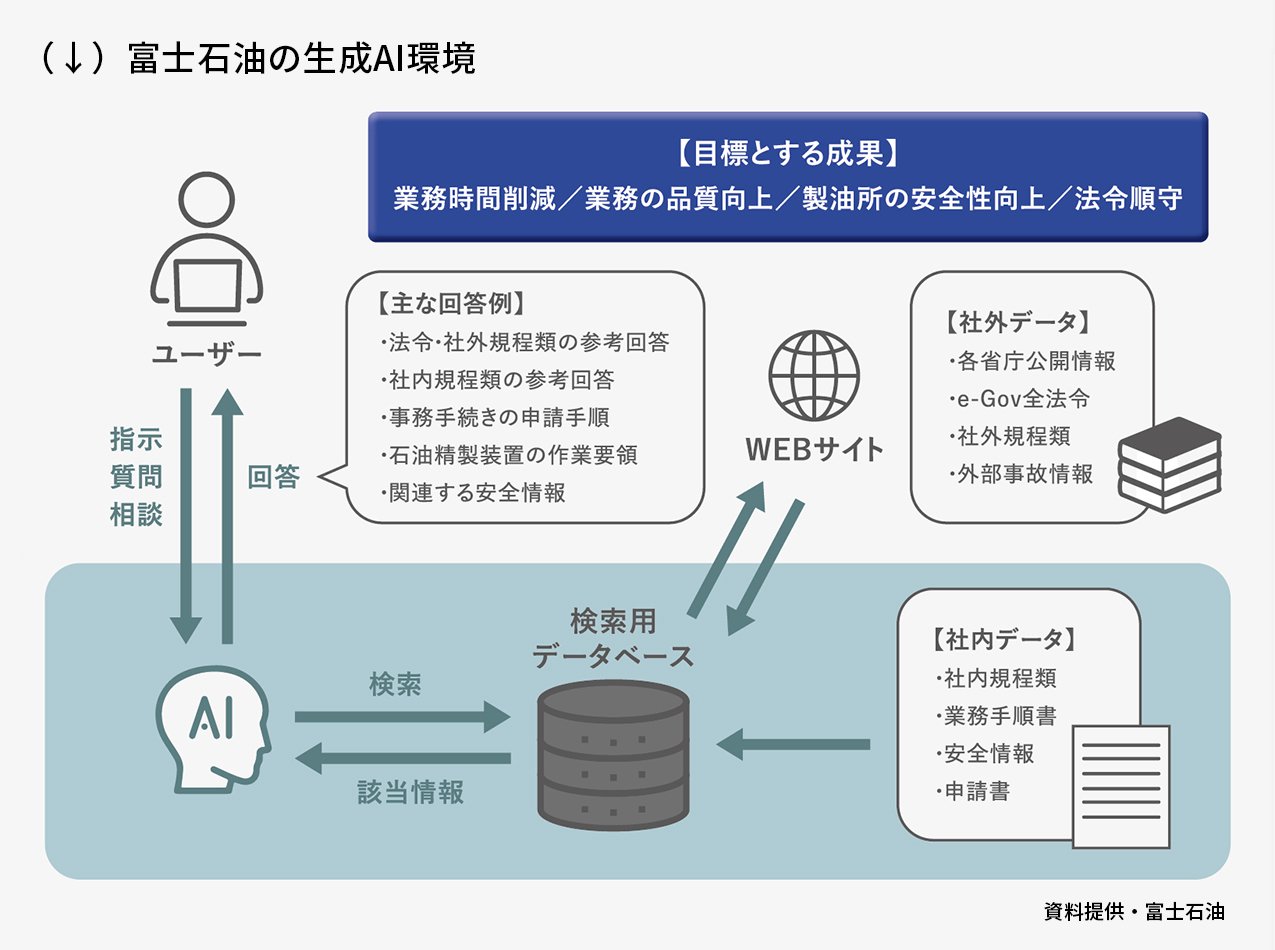

藤原 全社員を対象としたDXの取り組みとして検索業務の効率化を目的に、2024年度、弊社専用の生成AI環境を構築しました。弊社専用の環境のため、社内データとユーザーに関する個人情報の社外流出防止が図られます。現在(4月末時点)はPoCの段階ですが、検索の対象として「(消防法や高圧ガス保安法等)業務に関連する法令および規則等の検索と参考回答の提示」、「社内規程、例規および事務手続きに関する検索と参考回答の提示」、「製造装置における作業手順書の検索と参考回答の提示」、「社内共有ファイルの検索と参考回答の提示」の4つをテーマに選定しました。各部署からデータソースを集めた結果、約1万2000ファイルに上ります。

社内の関心は高く、稼働開始日には、出勤している社員の70%がアクセスしました。使用者にアンケートを取ったところ、92%が肯定的な評価を示し、非常に好評でした。

従来の検索作業は、ユーザーがファイル名から推測して検索を開始し、文章の中から該当箇所を抽出・要約する作業に長い時間を要していましたが、生成AIを活用することで、大幅に時間が短縮されました。業務効率化の効果を定量的に試算したところ、年間の業務削減時間が約1万6000時間となりました。今後、生成AIの適用を日常業務にまで拡大することで、業務削減時間はさらに増えると考えています。

また、業務文書や資料の品質向上、現場作業手順書の生成やトラブル情報の有効活用による安全性向上、関連法令の検索や要約の効率化による法令順守といった面での効果も期待しています。

本格運用に向け、同時アクセス対応機能の強化、データの更新などを考慮したメンテナンス性の改善、社内用語・略語への対応、表検索機能の追加などの改修が必要です。現在はユーザーの意見を参考にして、より使いやすく、より業務効率化が図られるよう各種機能の強化や追加を行い、本番運用に改修するための要求仕様書の作成を進めています。

今後も引き続き、稼働信頼性の維持・強化、およびコスト競争力の強化、競争優位の確立に向けて、様々なDXに取り組みたいと思います。