DX TODAY自社メディア

DX Here&NowAI活用には技術と現場の間を取り持つ人材が必要です

計画の最適化に特化したAIを提供するALGO ARTISの永田健太郎社長に、AI導入の肝と同社が手がけるAIについてお聞きしました。

──AIは“何でもできる”という漠としたイメージが先行していますが、AIを製造業の課題解決に導入する場合、どのようなプロセスが欠かせないとお考えですか?

永田 DX文脈でAIの導入を考える時に多くの方が迷うのは、そもそもAIを使って何ができるのかという、ニーズとシーズの見極めですね。それから、どういう仕様にするかとか、こうやればうまくいくということを最初から完全には定義できないので、試行錯誤しなければならない。そこがかなり難しいです。

──製造業の場合、課題を抱えているのは主に現場です。

永田 現場の方はAIに詳しいわけではなく、AIエンジニアも現場に詳しくない。そういう離れた存在ですから、導入に当たっては、その間を取り持つ人材が必要になります。

──それはどのようなスキルを持つ人材ですか?

永田 AIはどういうことができて、どういうことができないか。AIにとって何が簡単で何が難しいのかという、AIの性質を理解していること。そして、現場の様々なニーズを吸収できる人ですね。技術の知見というよりは理解、それとビジネス側の課題を聞き出して咀嚼できること。ジェネラリストとして間を取り持つ人材の起用が、導入をスムーズに進めるポイントだと思います。

──いわゆるコンサルティング的なイメージでしょうか?

永田 近いですね。でもちょっと違います。一般的なコンサルティングはビジネス側の幅広い領域をカバーしなくてはなりませんが、AIマッチングの場合は、技術の性質が分かっていることが優先されます。

──永田さんはそのスキルをお持ちですね。

永田 私は物理学を専攻していたこともあって、統計学など数学の知識があり、AIに対する一定の肌感覚を持っています。よくあるのは、ビジネス側の課題をエンジニア側に提示する時に、その肌感覚がない故にまったく無理筋のボールを投げてしまうことです。するとエンジニアに門前払いされてしまう。ですから、その前さばきをすることが重要です。

課題を解決したい現場の担当者は、実は特定の技術に対するこだわりはないものです。AIも含めた技術は手段でしかなく、別にAIでなくても課題が解ければそれでいいと。ですから、私の場合はまずAIを意識しないように課題をお聞きし、それを咀嚼して、この課題はAIのこの技術がいいとか、この問題はAIでは解きづらいかも、などと整理した上で、顧客とエンジニアの間を取り持つようにしています。

──顧客業務の理解とAIの知識の2つが同時に求められるということですね。御社は独自のAI「ヒューリスティック最適化」を活用されています。それはどのようなAIなのでしょうか?

永田 最適化問題に強いAIで、いわゆる機械学習ではありません。例えば非常に簡単な日々の計画を立てるとして、1日当たり10通りの選択肢があったとします。1か月分の計画を考えるだけでも10の30乗のパターンになります。我々が取り組んでいるような産業の場合、1日当たりの選択肢は100を超えるため、パターンは天文学的な数になります。その中から、時間内でとても良い現実的な計画を探索する。そういう技術です。

──一番ではない?

永田 最善を求めるためには、10の何十乗、何百乗のパターンを全て確認しなければなりません。スパコンを使っても解くのは無理です。その中で、短時間で賢く良いパターンを抜き出すのが「ヒューリスティック最適化」の特徴です。例えば数学的に最善な解が1万点だとして、人間が四苦八苦して獲得できるのが2000点だとします。だとしたら、8000点のパターンを見つけ出せればいいよね、という考え方です。

──つまり、あえて1万点を目指さないということですね。

永田 はい、1万点を取ることを保証しません。それは全パターンを見ていないからで、ですから最高の解である保証はないけれど、人間が考えるよりもずっと良い計画にたどり着くことができる。そこにフォーカスした、賢く探索するAIです。

──確かに機械学習とはまったく違ったAIですね。ある意味、独自のAIなのでしょうか。

永田 独自というと語弊があって、我々の使っているこのAIは昔からある技術です。それを現実問題にうまく適用し、事業化したのが、我々がパイオニアということです。

──実際の現場でのどのような課題に導入されていますか?

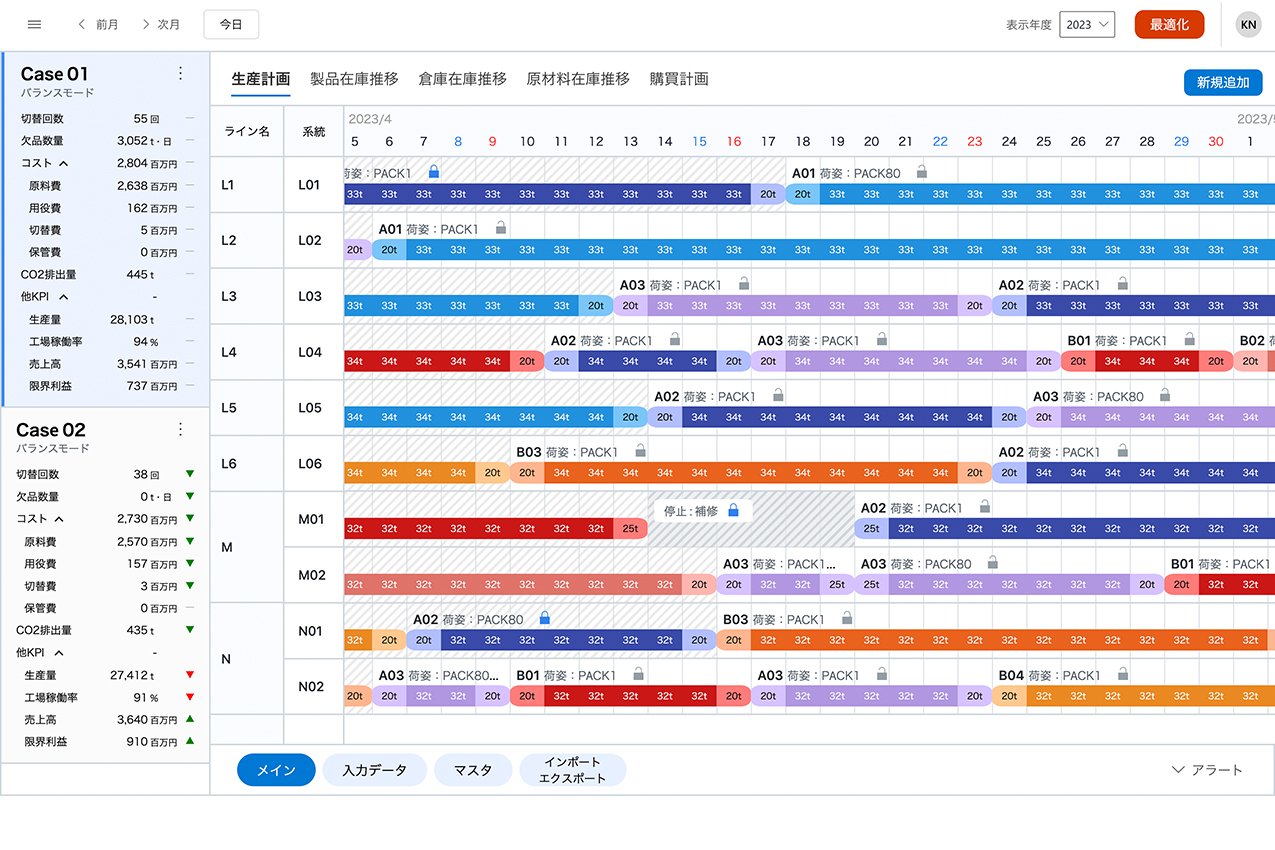

永田 ご紹介した「ヒューリスティック最適化」を用いて計画最適化をするのがAIソリューション「Optium(オプティウム)」です。例えば、化学品の生産プラントでラインが10本動いているとします。その各生産ラインでは、作ることができる製品が違う。それから設備は増設されていて、古いラインと新しいラインで生産効率が違う。

──そこまででも、ずいぶん込み入っていますが。

永田 こうしたプラントのラインがフル稼働している中で、例えば追加で受注があると、その製品Aが欠品してしまいます。そうすると別の製品Bの生産を止めてAを増産しなければならないのですが、今度はBが欠品する。こんなモグラ叩きのようなことをしながら欠品を解消するわけですが、これだけでも人間の頭脳では非常に難しい。さらに、たった1つの製品の生産変更でも原材料在庫、製品在庫、生産コスト、在庫リスクなどの要素に影響し、単純に欠品をなくすことが事業全体を鑑みた時に良い計画になるとは限らないわけです。現状ではこうした生産計画のほとんどを人がExcelを使い、多くの時間をかけて作っています。

──変数が多い込み入った問題を手作業で解くとなると、確かに担当者の負担は大きいですね。

永田 我々はこの生産計画を最適化するアルゴリズムを組み、さらに高度にビジュアライズしています。先ほどのように追加受注が発生して計画を見直したくなったら、最適化のボタンを押す。だいたい10分から20分ぐらいで、全体最適な結果が返ってくるというものです。どういうポリシーで最適化するのか、例えばCO2排出量とコストは度外視していいから在庫切れをなくすか、それともCO2排出量を最少にするか、など「味付け」も変えられます。これを人間がやるのは困難です。

ここで重要なのは、刷新された計画の良し悪しです。「Optium」では計画とともにKPIが表示されます。例えば、3000トンあった欠品が0トンになっている。CO2の排出量が若干落ちて、売り上げと限界利益も上がっているなどが、一目で分かります。

──人の手では製品の欠品をなくすように組み直すだけで精一杯ですが、様々なコストやリスクなども含めて高度に全体最適された計画を即座に作ることができるわけですね。

永田 はい、人間の能力の限界を超えて、製造業のDXに大きく貢献するAIだと思います。

- RECOMMEND

-

顧客が何を求めているのか、という情報を整理し、価値創造のパターンを「見える化」する方法を紹介した本。新規事業のフレームワークで「価値創出とは何か」が分かります、と永田さん。

「バリュー・プロポジション・デザイン: 顧客が欲しがる製品やサービスを創る」

アレックス オスターワルダー著 イヴ・ピニュール著

グレッグ・バーナーダ著 アラン・スミス著

翔泳社 ¥3,080(税込)

- PROFILE

-

永田健太郎さんKentaro Nagata

株式会社ALGO ARTIS

代表取締役社長東京工業大学理学部物理学科、大阪大学大学院理学研究科 宇宙地球科学専攻(修士課程)/物理学専攻(博士課程)

株式会社インクス(現:SOLIZE株式会社)にコンサルタントとして従事後、2009年にDeNAに入社。2018年にAIを活用した最適化に関するプロジェクトを開始。事業化の後にスピンオフし、2021年に株式会社ALGO ARTISを設立。