2025年4月から物流効率化法が施行され、物流の人手不足や輸送力低下といった社会課題への対応として、荷主企業では物流効率化の取り組みが進められています。一方で、制約条件が多い業種では一般的な最適化技術では対応が難しいケースも少なくありません。そこで横河デジタルでは、こうした物流の社会課題解決に貢献する荷積み計画AIを開発しました。

現場理解から始まった、AIによる荷積み計画への挑戦

私はAIコンサルタントとして、これまで石油や化学プラントを中心に、プロセス制御やデータ解析へのAI適用に携わってきました。

その私のもとに、紙・パルプ製品の製造販売を行う企業様より、「物流業務にAIを取り入れられないか」と相談が寄せられたのは、2024年1月のことでした。

もちろん物流は初めての分野です。オンラインで話を伺うと、同社ではDX推進に取り組む中で、物流の省力化が重要なテーマになっているとのことでした。製品出荷時にどの製品をどのトラックに割り当てるかを決める「荷積み計画」が難問で、特定の担当者の経験に頼るという、業務の属人化が大きな課題となっていたのです。

出荷と聞くと、商品を倉庫から運び出してトラックに荷積みする単純な作業をイメージしますが、紙製品には製品自体の形状や重さ、ダメージの受けやすさなどが様々で、かつ車の種類や届け先によって積み方に対する要求も複雑といいます。そのため、一般的な最適化技術では自動化が難しく、この点をAIで解消したいというのが今回いただいたご相談の背景でした。

私は、荷積みのご担当者にもお会いして現状をより深く理解したいと思い、現場を訪れたいとお願いしました。

製品を保管する倉庫は巨大で、その大きな空間に、人の背丈を超える大きなロール状の紙(巻取)や平らな紙(平判)が整然と並び、幾層にも積み上げられています。伺っていたように、製品はサイズも形状もまちまちで、人がひょいと担げる重さではないことが、ひと目でわかります。

荷積み計画のご担当者は、別の部屋で分厚い資料を机の上に広げ、時には電卓を使いながら、どの製品をどのトラックに、どの順番で積むという計画を練っているのです。聞くと、そのロジックは、担当者それぞれの頭の中にあるといいます。

製品の出荷先は国内全域に散らばっており、各方面に担当者がいて、それぞれの荷積み計画はその担当者に委ねられています。出荷内容や納品先が日々変わるため、担当者は数十台分のトラックの荷積み計画を、その都度イチから作らなければなりません。

紙製品の物流が難しい理由は、単純に積載量を最大化すればよいわけではない点にあります。紙製品は非常に重量があるため、重要なのはスペースの最適化以上に、重量配分のバランスなのです。また、特定のトラックだけが極端に重くなったり、逆に軽すぎたりしないよう、全体を見ながら調整する必要もあります。

それだけではありません。積みやすさや荷下ろしのしやすさ、輸送中の安定性も重要な要素なのです。同じ種類の製品はできるだけまとめて積む、重心が偏らない配置にする、倒れにくい積み方を選ぶ、といった工夫が求められます。実際に積み込む作業はドライバーが行いますが、そもそもそのトラックに重さや形状の異なる製品すべてが収まるかどうかは、事前の計画段階で見極める必要があるのです。

加えて紙製品の納品は、午前中指定が多いため、配送順や時間帯への配慮も欠かせません。話を聞けば聞くほど、条件が複雑に絡み合っていることがわかりました。

AI化を進めるためには、まず自分自身が業務を理解する必要があると感じました。そこで私は、現場で行われている判断や工夫を口頭で聞き取って細かく確認し、言語化する作業から取り組むことにしたのです。

現場の暗黙知をAIに落とし込み、運用しながらより使いやすく

現場の方々は、日々の業務で行っている判断を必ずしも論理的に説明できるわけではありません。長年の経験から「こうした方がよい」と判断していることを、AIが扱える形に落とし込む必要がありました。そのため、現場でメモを取り、その場で確認を重ねながら、暗黙知を少しずつ整理していきました。そして、聞き取りから得た内容をAIの要件として加えていくのです。この工程には多くの時間を要しましたが、最も重要なプロセスでした。

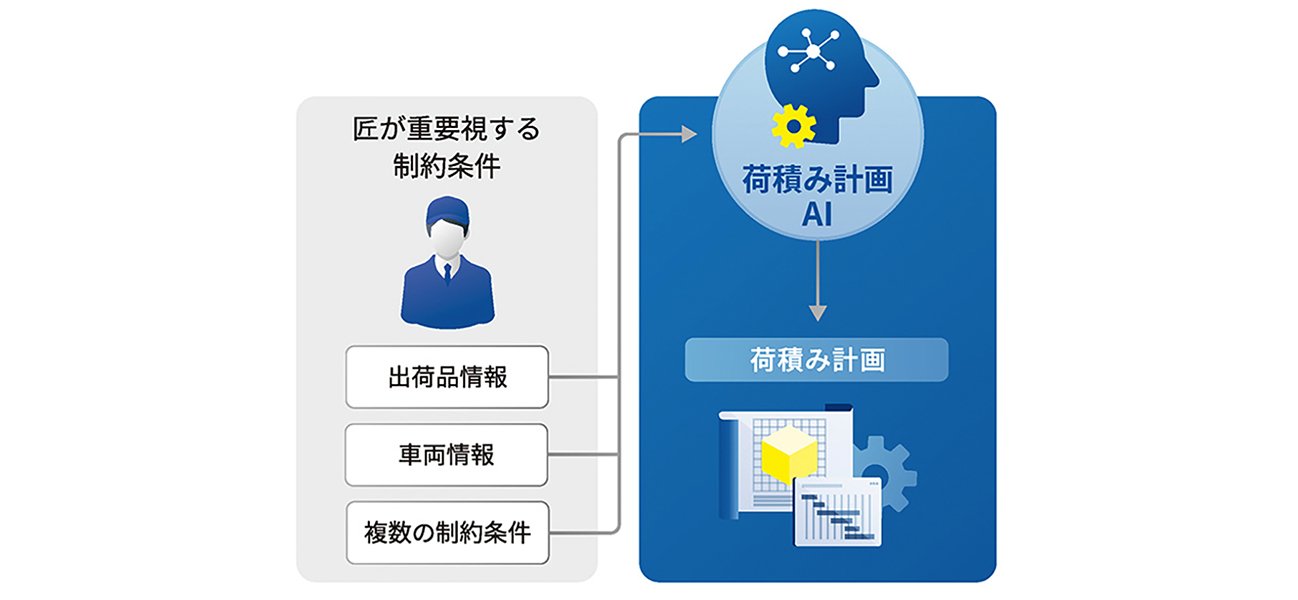

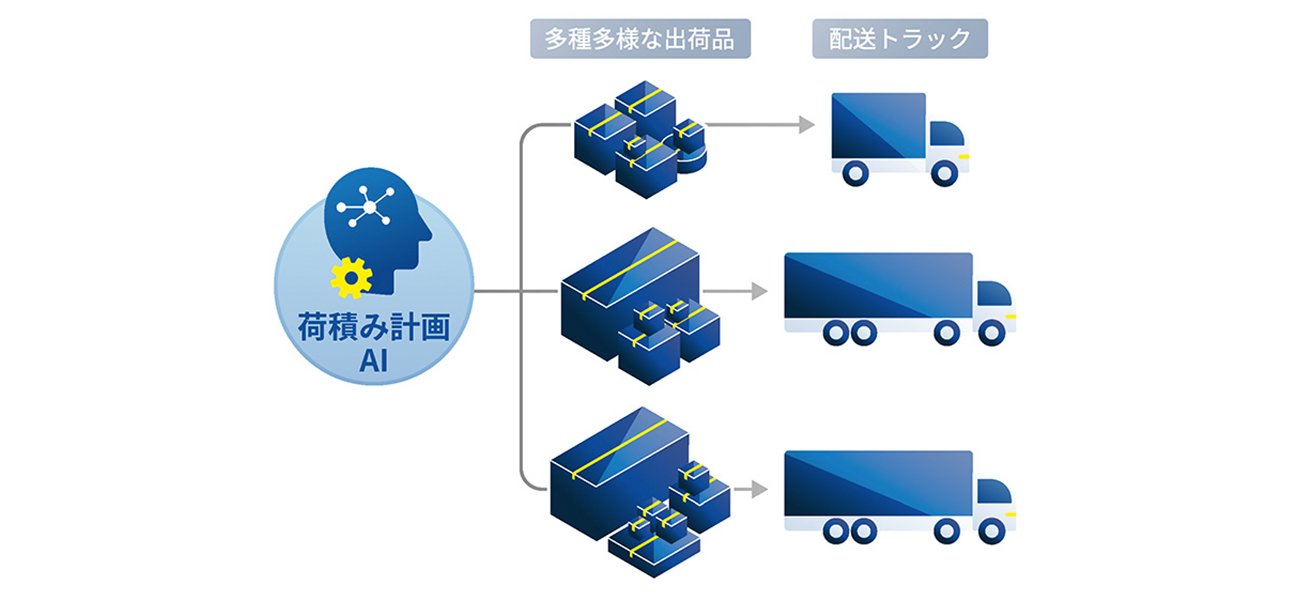

匠が重要視する複数の制約条件とデータを考慮し、多種多様な出荷品の荷積み計画を行うAIを試作

開発はMVP(Minimum Viable Product)からスタートしました。最初から完成形を目指すのではなく、まずは必要最小限のものを作り、現場で実際に使ってもらう。初めから仕様を固めてしまうと、後から生じる追加要件を反映できなくなるからです。「ここが違う」「こういうケースもある」といったフィードバックを受けて、制約条件や優先順位を追加する。このサイクルを何度も回しました。

使っていただく中で、初めて見えてくる現場ならではの工夫や判断があります。それをAIに反映させていく過程は、まさに現場と一緒にAIを育てている感覚でした。YOKOGAWAでは、パッケージ製品を一律に提供するのではなく、お客様の課題やご要望を十分に伺ったうえで、それに合わせて構築するのが業務の基本となっています。こうすることで、コアとなる部分には汎用的なAI技術を用いながらも、結果としてお客様ごとのオリジナルな仕組みができあがります。

また、今回のプロジェクトでも、アルゴリズム開発担当の私に加え、アプリケーションの開発担当や、お客様先に常駐して日々の運用を支えるエンジニアが連携して取り組みました。私だけでは把握しきれない現場の要望を補足し、開発と現場をつなぐ役割を担うYOKOGAWAのメンバーの存在が、プロジェクトを前進させたのです。このように現場とAI、両方を知る者が連携してサービスを提供できるのが私たちの大きな強みです。

実証実験では、荷積み計画の作成にかかる時間が1回あたり10秒以内で済むことが確認されました。これまでは人手による作業時間がかかっていたといいますから、大幅な時間短縮です。また、各トラックの配送先をできるだけ1か所に集約し、複数ある場合も近隣にまとめるなど、ドライバーの負担軽減につながる工夫も取り入れています。

匠に限りなく近い荷積み計画を策定できるか検証し、荷積み計画AIシステムとして現場に本格導入

本番導入から半年ほど経った後も、改善のためのミーティングを行い、操作画面の使い勝手や、AIの判断が現場の感覚と少し違う点など、率直な意見をいただいています。改善の要望が出てくるのは、実際に使っていただいている証だと受け止めています。世の中には、導入したものの使われなくなってしまうシステムも少なくないと耳にする中で、「もっとこうしてほしい」と声をかけてもらえることは、開発者として本当にうれしく、励みになります。

そしてこのプロジェクトを通じて、AI導入は技術だけでは成功しないという点を強く実感しました。お客様のDX推進のご担当者が強く後押ししてくださり、現場での前向きな雰囲気を感じられたことが、開発に取り組む大きな原動力になりました。

今回開発した荷積み計画AIは、紙・パルプ製品の業界に限らず、目的や制約条件が複雑で考慮すべき条件が多く、同じ課題を抱えている業界、企業様にも使っていただけると自負しています。

YOKOGAWAが目指すAI導入の目的は、人を置き換えることではなく、現場の負担を減らし、業務を安定させ、よりよい環境をつくることです。現場を知り、現場の声に真摯に向き合い続ける。その姿勢を大切にしながら、これからも現場とともにAIを育て、運用まで含めて価値を届けていきたいと考えています。

Profile

横河デジタル株式会社 コンサルティング事業本部 AIコンサルティング部 マネージャー

工学博士取得後、横河電機に入社。AIソリューション全般、AI制御を専門とし、化学プラントや石油プラントの操業効率化に向けた独自の機械学習技術の研究からサービスの立ち上げを担当。現職では、現場から経営レベルまで幅広く課題解決する新しいAI技術の応用研究をリード。同時に、お客様に寄り添い課題解決の提案からデリバリまでを一貫して従事している。

お問い合わせ

本事例に関するお問合せはこちら